- Introducción

El procedimiento de escalamiento, aplicado por DRM, considera ajustes sucesivos de 3 efectos principales para el escalamiento de la cinética de recuperación de cobre. Estos son:

- Escalamiento por control cinético convectivo, se refiere a la corrección por la razón de lixiviación (RL), a condiciones de diseño, que pueden ser diferentes de la prueba de lixiviación.

- Escalamiento por dispersión, donde existe una componente importante de la dispersión lateral de la solución lixiviante, cuya magnitud depende de la permeabilidad; mientras más baja, mayor es la dispersión hacia los lados. En resumen, el escalamiento por dispersión corrige el efecto del patrón de flujo diferente entre la prueba experimental y el proceso industrial.

- Escalamiento por cambio en la granulometría del mineral, se refiere a la corrección de la granulometría, porque en la prueba de lixiviación puede que no se utilice la misma granulometría industrial, como suele ocurrir al realizar ensayos de lixiviación ROM a pequeña escala, donde se suele emplear granulometrías más finas que la de planta.

Las correcciones del escalamiento se realizan en concordancia con la composición mineralógica de cada columna ensayada, condiciones de diseño y modo de lixiviación del programa de pruebas y condiciones de diseño de pila y de procesos de lixiviación industrial.

En la Figura 1 siguiente se presenta un esquema con el escalamiento a nivel industrial de cinéticas de recuperación de cobre, desarrollado por DRM.

Figura 1. Esquema de escalamiento DRM

- Escalamiento por control cinético convectivo

La primera etapa de escalamiento de la cinética de recuperación de cobre, es por control cinético convectivo. Considera como punto de partida, la modelación hidrometalúrgica detallada de la prueba lixiviación ROM ensayada, obtenida por aplicación del modelo DRM.Leach.

En esta etapa, las diferentes condiciones de altura y masa de la prueba de lixiviación, son escaladas o ecualizadas a una misma base de comparación, definida por los criterios de diseño del proceso de lixiviación industrial ROM, lo que permite comparar de forma objetiva los diferentes efectos de la variabilidad del mineral ensayado sobre la respuesta hidrometalúrgica.

El control cinético convectivo está dado por la razón de lixiviación (RL), definida como:

| (1) |

Donde:

q : tasa de riego aplicada

t : tiempo

ρ : densidad aparente mineral

z : altura de apilamiento.

La RL es el parámetro dominante cuando se trata de minerales de cinética rápida de lixiviación, generalmente de alta solubilidad, como por ejemplo Óxidos Verdes como atacamita, crisocola y otros.

En el caso de especies más refractarias, el tiempo es una variable importante a considerar, lo que incide en un factor de escalamiento diferenciado, en comparación con usar un factor de escalamiento único. DRM no usa factor de escalamiento para la RCuT, pero en ese contexto, equivaldría al empleo de un factor de escalamiento variable, según mineralogía, características físicas de las diferentes UGM y condiciones de proceso, que pueden afectar de manera diferente a cada UGM.

- Escalamiento por dispersión de flujo

La segunda etapa de escalamiento de la cinética de recuperación de cobre, corrige las cinéticas de lixiviación de la prueba de lixiviación, por el efecto de dispersión de flujo, esto es, se aplica una corrección por diferencias en el comportamiento físico de los minerales en la pila de prueba versus la pila industrial.

Para el caso de la experimentación en una columna, la dispersión lateral de flujo, es limitada por la existencia de paredes, lo que obliga al líquido a circular por un “volumen confinado”, promoviendo un mayor contacto sólido/líquido. Este comportamiento contrasta con la operación industrial, donde el líquido no se enfrenta a restricciones como en la pila pequeña, manifestando la dispersión lateral prácticamente sin limitación alguna, sólo por el balance entre las fuerzas de gravedad, que es unidireccional y la capilaridad, que se manifiesta en todas direcciones.

Para el caso de la pila de prueba de lixiviación, este efecto es menor que en una columna, debido a que el mineral en la pila de prueba no está confinado por paredes, aunque si por los taludes, pero además, presenta una menor altura de carga que en la condición industrial, por lo que la disminución de la permeabilidad a escala industrial estará asociada mayoritariamente al efecto de la compactación del mineral, por el aumento de la altura de carga.

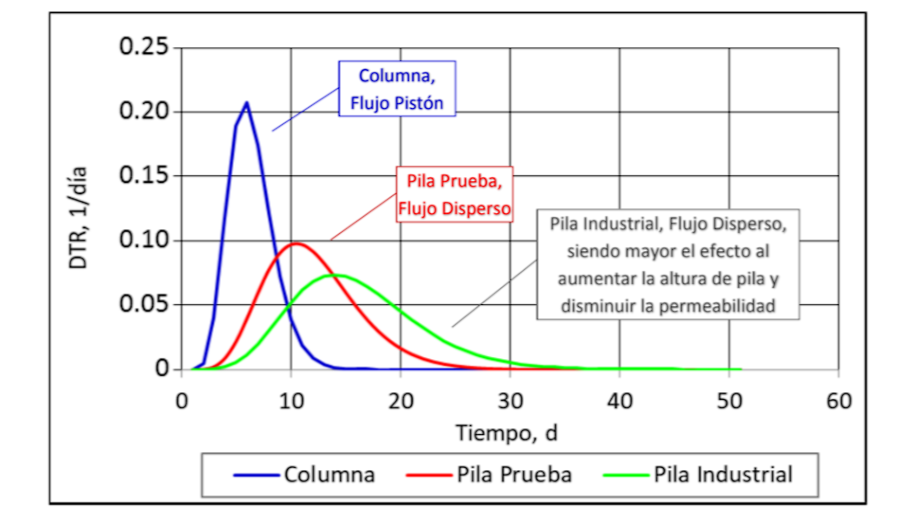

La corrección por dispersión de flujo, está dada por las características físicas del mineral ensayado como la permeabilidad, y en términos numéricos, se aplica una función de distribución de tiempos de residencia (DTR), lo que condiciona factores de escalamiento diferenciados para cada tipo de muestra ensayada, según sus características físicas. En la Figura 2 siguiente, se muestran funciones DTR típicas para mineral en columna experimental, pila de prueba y pila industrial.

Figura 2. Función de distribución de tiempos de residencia típica para una columna experimental, pila de prueba y pila industrial

Esta caracterización física del mineral debería estar sustentada con información de ensayos de consolidación edométrica, permeabilidad y otros, que permiten estimar el efecto de la altura de apilamiento en el comportamiento hidrodinámico de los minerales apilados y por ende en cada posición dentro del botadero. En el presente caso no se cuenta con esta información, por lo que su posible respuesta se estima desde Benchmarking.

La recuperación de cobre a nivel industrial se obtiene resolviendo la integral de convolución de la función “φPila(t*)”, ponderada por el vector de recuperación de cobre de la columna, la cual es función de un conjunto de factores pj y también del tiempo de riego t y del tiempo de residencia t* (en este caso el tiempo de residencia varía de 0 a infinito y no se debe confundir con el tiempo medio de residencia ni con el tiempo de lixiviación). Matemáticamente se tiene:

La ecuación de escalamiento por dispersión del flujo se puede resolver en forma numérica o analítica. En este último caso, resulta un retardo lineal que se aplica directamente a la función de recuperación de columna o pila experimental, facilitando el manejo numérico y los cálculos.

El modelo DRM también puede considerar anomalías de flujo que ocurren con frecuencia en muchas operaciones industriales, como por ejemplo los corto circuitos de solución lixiviante en periodos acotados, que reducen la recuperación del cobre.

- Escalamiento por cambio en la granulometría del mineral

En la tercera etapa de escalamiento de recuperación de cobre, se corrigen las cinéticas de lixiviación por efecto granulométrico. En el caso que el mineral del programa de prueba, considere un tamaño de partícula (dado por el tamaño P80) diferente al proceso industrial se debe aplicar esta corrección. Para el caso específico de este escalamiento, no se considera este efecto, ya que el mineral ROM industrial presenta la misma caracterización granulométrica que el mineral ensayado en la prueba de lixiviación.

- Ejemplo de aplicación

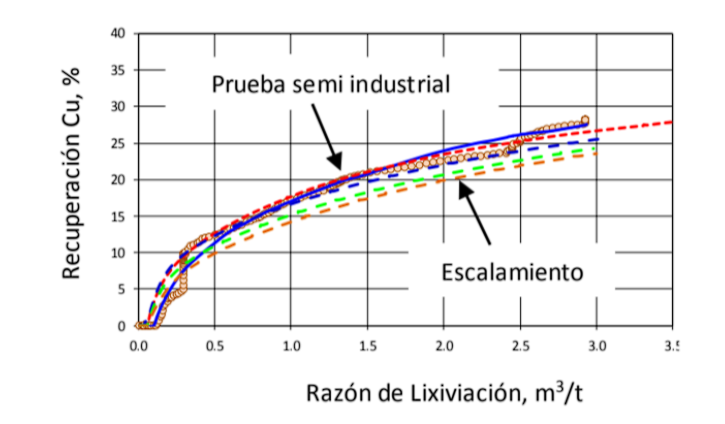

En la Figura 3 se ilustra la aplicación del procedimiento descrito a una operación en particular, en la cual la prueba a escalar es una pila semi industrial de 30 mil toneladas secas de mineral.

Figura 3. Ejemplo de escalamiento pila de prueba a pila industrial

![]()